“双碳”政策和钢铁行业背景

目前,全球每年向大气排放的温室气体约有510亿吨,导致地表平均温度逐年上升。要想阻止全球持续变暖,避免气候变化带来的负面影响,人类需要停止继续向大气中排放温室气体。根据《巴黎协定》的要求,气候变化框架公约下的缔约方立即明确国家方案减缓气候变化,从而使碳排放尽早达到峰值,到本世纪中叶,碳排放净增量归零,以实现在本世纪末将全球地表温度相对于工业革命前上升的幅度控制在2℃以内。多数发达国家在实现碳排放达峰后,明确了各自碳中和的时间表。

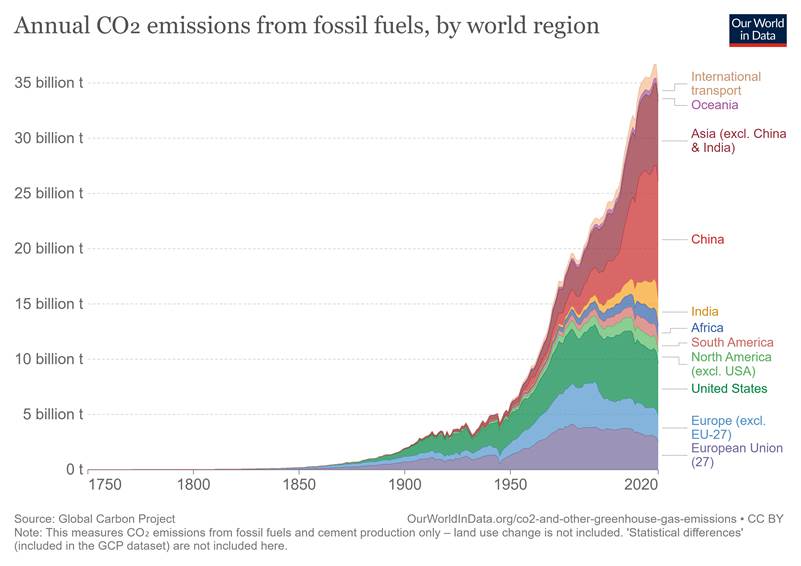

作为世界上最大的煤炭消费国之一(如图1),中国将尽快实现碳达峰并与其他国家一起在本世纪中叶左右实现碳零排放,这对应对全球气候变化来说至关重要。习近平总书记于2020年9月22日在第七十五届联合国大会上发表讲话,提出“中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。”

图 1 全球各国碳排放量统计

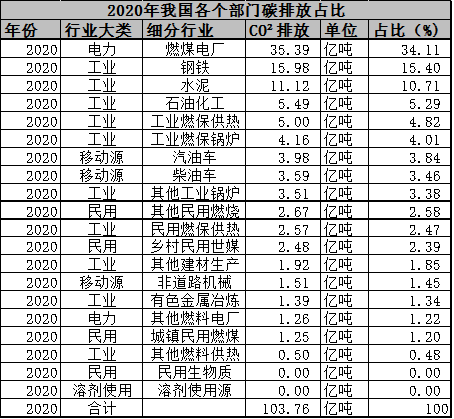

在我国,钢铁行业是继电力行业之后第二大碳排放行业(如图2),其低碳转型对我国长期达成“3060”双碳目标至关重要。目前钢铁行业碳达峰行动方案和路线图已基本明确,正在编制的《钢铁行业碳达峰及降碳行动方案》目前已形成修改完善稿,初步确定行业达峰目标和重点任务。在2030年“碳达峰”和2060年“碳中和”的目标约束下,钢铁行业碳达峰目标初步定为:2025年前,实现碳排放达峰;到2030年,碳排放量较峰值降低30%,预计实现碳减排量4.2亿吨。具体来看,钢铁行业实现碳达峰、碳减排的4个节点为:2025年碳排放达峰;2030年,碳排放总量稳步下降;2035年,有较大幅度下降;2060年前中国钢铁行业将深度脱碳。

国内钢铁行业领军者也纷纷明确碳达峰行动方案和路线图。2021年上半年宝武集团率先确定“双碳”时间表,2023年力争实现碳达峰,2025年具备减碳30%工艺技术能力,2035年力争减碳30%,2050年力争实现碳中和。2021年12月29日鞍钢集团发布2025年实现碳排放总量达峰;2035年碳排放总量较峰值降低30%,吨钢碳排放强度降低30%以上。2022年3月2日河钢发布推进碳达峰碳中和的低碳发展目标,通过实施六大技术路径和建设两大管理平台,实现2025年较碳排放峰值降低10%,2030年较碳排放峰值降低30%,并最终在2050年实现碳中和。2022年3月10日建龙集团召开绿色低碳路径发布会,提到建龙集团2025年碳排放总量将达到峰值;2033年,碳排放总量较峰值下降20%,碳排放强度较2020年下降25%;2060年实现碳中和。

“双碳”政策和能源管控关系

钢铁行业在实现“双碳”政策目标的五大实现路径:推动绿色布局、节能及提升能效、优化用能及流程结构、构建循环经济产业链、突破性低碳技术、制度建设和政策体系支撑。

其中节能及提升能效率包括推广先进适用节能低碳技术、提高余热自发电率、数字化、智能化技术应用。相对其他路径,节能和能效提升最易实施和落地,尤其借助数字化和智能化技术对于钢铁行业能源管控可以快速见效,实现对企业的价值变现。另外,还应借助“互联网+”、大数据技术,构建钢铁全过程信息化能源管控及评估平台,以创新驱动钢铁行业碳达峰、碳减排。

我国钢铁行业领军者们在“双碳”实施路线图中提到能源管控和能效提升是首要实施路径。宝钢为实现其“双碳”目标提出稳步践行碳减排的系列举措,排在首位的就是能效提升,通过提升能源转化效率,降低单位能耗,减少碳排放;鞍钢集团发布的低碳冶金路线图中提出的实施路径中首位是工艺流程再造,能效提升、减排降碳;河钢集团发布的 “6+2”低碳技术路径第一条就是“系统能效提升”,具体措施包括各种节能技术的应用、智能化管控水平的提高和提高自发电比例;建龙集团公布的钢铁板块绿色低碳发展路线图中明确了六大路径,“用能效率结构优化”是其中之一。

新华三钢铁企业智慧能源管控方法论

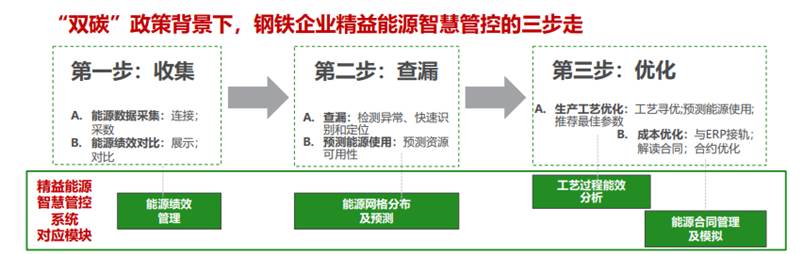

在“双碳”国家政策背景下,新华三提出钢铁企业能源管控的方法论,即精益能源智慧管控,具体如图3所示。

第一步:收集:钢铁工业现场能源数据的收集,包括连接现场侧的各能源仪器仪表,实时采集能源数据和存贮,多维度对比能源绩效。

A.能源数据采集:全景采集和跟踪全厂范围内的能源数据、能源输送和能源使用;B.能源使用绩效对比:分析现场侧跨站点多场景各个维度涉及全设备的能源绩效展示和对比(不同钢铁工艺流程、不同班组、不同设备);

第二步:查漏:实时监测异常能耗数据,快速查漏,并预测能源使用分布。

A.查漏:实时检测异常行为,包括可能的泄漏,快速识别和定位能源(无论是气体或液体)的泄漏;B.预测能源使用:预测每个资源分布网格中的资源可用性;

第三步:优化:关联生产和能耗数据优化工艺,对接ERP和能源合同来优化组合能源成本。

A.生产工艺优化:从能源使用效率角度为工艺过程寻找优化路径,找到最佳工艺参数;预测能源的使用情况;为控制系统推荐最佳技术参数;

B.成本优化:与ERP系统实现接轨;聚焦于生产和运营人员不了解的能源合同条款(峰谷平);关注能源合同中非线性能源定价条款、照付不议和调解条款;模拟多合约,优化能源合同的执行。

图 3 精益能源管控方法论

新华三精益能源管控一体化解决方案

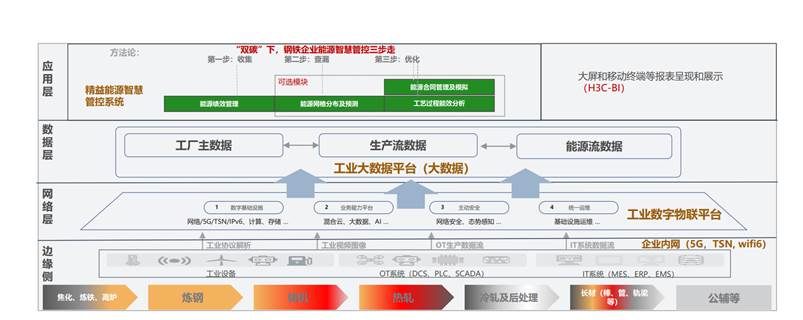

基于精益能源智慧管控的方法,新华三设计出钢铁企业能源管控的具体解决方案,具体如图4所示。

新华三精益能源管控一体化解决方案亮点:在“双碳”政策的实施路径中,能源管控最易实施和落地,可以快速见效;方案的建设标准高,与国际接轨(符合GB/T23331/ISO50001认证);

方案所包含6大功能模块覆盖面全,市场同类大多仅能实现“能源绩效管理”模块;部署简单,可以为钢铁企业整体交付;在国际和国内都有多个成功的高端案例落地。

图 4 “精益能源 智慧管控”解决方案总体架构

l 精益能源管控方案的核心价值

通过对我国钢铁企业能源管控实现钢铁企业真正能效的监控、管理和能效提升,从而开启了我国钢铁企业真正的“双碳”之路,精益能源智慧管控是钢铁企业、工厂或者车间现场的能源管理发展和能源效率达到新水平所需的资源和工具,借助人工智能算法和大数据分析实现能源的智慧管控,通过预测分析和全局监控实现能源精益管理,其管理范围涵盖整个范围内的所有能源(水、电、煤和气等)的收集、监控、分析和报告,包括能源输送管线、生产线和公辅的能源运输和消耗,其核心功能价值聚焦于智慧和精益(见图5)。

图 5 能源管控的核心功能特征和价值体现

l 钢铁企业建造能源管控系统的意义

分散控制和集中管理:针对钢铁企业工艺和设备较为分散但能源管理要求的集中性特点,能源管控系统能够提升企业的能耗管理水平和设备管理水平。

实时对能耗数据的采集、管理、分析和利用:能源管控系统可以实时掌握生产设备的运行情况、能耗情况,通过对能耗数据的采集和记录,形成能耗基线,用于对比和分析,监控能耗实施情况;通过关联设备和工艺数据,也可间接对设备进行预防性的维护,保障生产的正常进行。

减少能源管控环节,优化能源管理流程,建立客观能耗评价体系:钢铁企业在数据分析的基础上,实现能源监控和能源管理流程的优化和改造,为企业客观评价各部门、各个班组以及设备的能耗水平,提出能改方案和数据支撑。

减少能源管理成本,提高劳动生产率:钢铁企业一般规模较大,耗能设备多,区域纵横交错。依靠传统的手段进行运检、维修管理的工作量大,成本高。能源管控系统立可以实现简化能源运行管理,减少日常管理的人力投入,节约人力资源成本,提高劳动生产率。

提升对设备故障和异常处理的响应速度和能力:运维人员通过智能设备如电脑、手机、App等方法,可以7×24小时随时掌握系统的运行状况和设备异常情况,以便于及时采取对应的措施,避免事态影响的扩大造对的经济和生产上的损失。能源控理系统的使用提升了工业企业用能的可靠性。

控制企业的能源使用成本,促进企业未来的可持续性发展:通过数据分析和智能化应用,能够优化能源管理的方式和方法,改进能源使用方式,及时发现设备用能异常,实时了解企业的能源需求和消耗状况,能够有效减少无效能源的浪费,提高能源的利用率,最终实现工业企业对能耗支出成本的可控化管理。企业借助能源管控系统对用能设备的能源数据进行采集、处理、分析,进而实现对能源计划、能源实绩、能源平衡、能源预测、能源设备、能源质量以及生产调度等全方位的监控和管理分析。

能源管控系统为企业提供了科学精准的数据,帮助对各种能源介质的能耗分析,管理者可以更科学的对各种能源进行优化决策调度,及时了解和掌握各种能源的生产、使用和运行工况,做到科学决策,正确指挥。

· 精益能源管控系统组成

精益能源智慧管控系统中包含6大功能模块,能源绩效管理、工艺过程效能分析、能源网格分布预测与分析、碳足迹追踪和分析、天然气分析与优化、和能源合同与模拟,具体如图7所示:

图 7 精益能源智慧管控系统功能组成

1.能源绩效管理:能源绩效管理是精益能源智慧管控系统中最基础的模块,能满足国内目前客户对能源管控系统的基本需求。

通过全景跟踪全厂范围内的能源输送和使用来分析跨站点多场景涉及全厂设备的能源绩效;

多维度多角度能源绩效的对比(包括不同班组、同型号的不同设备、通工序但不同工艺流程等等);

收集和存贮能耗历史数据,通过分析推荐能源绩效的基线和使用结果;

实时采集能耗数据通过成本数据计算实现能耗货币转化和显示,形成对能耗成本形成决策支撑;

2.工艺过程效能分析:从能源使用效率角度深入探究工艺过程本身进行能效分析,并为工艺过程寻优,找到最佳的工艺参数;预测能源的使用;为控制系统推荐最佳参数;

3.能源分布预测分析:实时检测异常行为,包括可能的泄漏,快速识别和定位能源(无论是气体或流体)的泄漏;预测每个资源网格中的资源可用性;

4.碳迹追踪和分析:(本工序,本厂,产业链)实时跟踪碳排放,为碳排放过程建模和转换计算,提高碳排放透明度和治理;

5.煤气分配优化:通过收集煤气分配和输送,通过生产优化其煤气输送分配和调度;

6.能源合同管理和模拟:模块与经济效益挂钩,核算能源成本,优化合同组合,为企业实现经济利益。

系统与ERP接轨对接能源成本数据用于能耗成本核算;

聚焦于生产和运营人员不了解的能源合同条款(峰谷平);

关注能源合同中非线性能源定价条款、照付不议和调解条款;

模拟能源多合约模式,优化能源合同的执行。

· 典型案例

贵州某建材有限公司是水泥、混凝土产品专业生产加工的公司,具有规范的管理体系,在当地是龙头水泥企业,具有非常好的市场竞争力。能源管控系统用于精细化用电管理,主要用于各生产环节的能耗监测与对标分析,目标是通过精细化用电管理提升能效管理水平。该公司确定了225个采集点的精细化采集方案,系统上线后,将通过精细化的用电管理帮助企业降低生产用电成本。

精益能源智慧管控系统在国际上也有落地案例,瓦卢瑞克·曼内斯曼钢管公司成立于1997年10月,在欧洲共有10个工厂(5个在法国,5个在德国),在巴西及美国也拥有大型生产基地,年生产能力为300万吨,同时也是世界上生产无缝钢管尺寸范围最广的生产商。对于该集团能源管控和改进关乎到企业的战略决策,通过实施精益能源智慧管控,完善了能源管理的发展和能源效率的提升,并达到历史的新水平。该系统将通过自动化管理程序和整合信息来提高能源和公用事业团队的生产力,从而使团队能够专注于确定持续改进行动的战略。

巴西盖尔道钢铁公司创立于1901年,总部位于巴西是拉美地区最大钢铁生产商之一,也是全球排名第30的钢铁公司。关于能源管控企业的痛点是在每月底要做能源和资源消耗在生产侧和消耗侧的平衡,并手动修改电子表格,这使企业无法做出更加果断和主动的决策。有了精益能源智慧管控系统,信息可以实时处理,从而能够更快、更准确地就能源事件做出反应。该解决方案还集成了两个不同但互补的视角:公司管理和生产运营执行,使企业决策层能够更好地了解其生产任务对整个公司能源绩效的影响。

迈向高质量发展的新阶段,推动钢铁企业高效开发利用是能源转型发展的立足点和首要任务之一。作为数字化解决方案领导者,新华三集团提出的精益能源智慧管控是钢铁企业、工厂或者车间现场的能源管理发展和能源效率达到新水平所需的资源和工具。新华三集团顺应数字化转型发展趋势,以“数字大脑”引领钢铁生产全流程的智能化转型,为包括建龙集团在内的更多钢铁生产企业打造更智能、更高效、更绿色的数字化解决方案。

浙公网安备 33010802004375号

浙公网安备 33010802004375号