在“双碳”战略和“数字浙江”目标指引下,紫光股份旗下新华三集团积极探索具有中国特色的双碳演化路径,在紫光股份智能工厂的数字化/绿色化转型进程中,联合集团优势力量,集结行业生态资源,以新华三数字大脑为核心底座,整合物联、视频、5G、云计算、大数据、AI、工业互联网等最新技术能力,形成数字化双碳智慧平台,并从产业层、企业层、园区层三层实践电子行业全面双碳数字化管理,打造国内领先的工业4.0样板点,最终实现“智能工厂”解决方案的产品化。旨在赋能电子产业链相关企业及园区的零碳数字化转型。

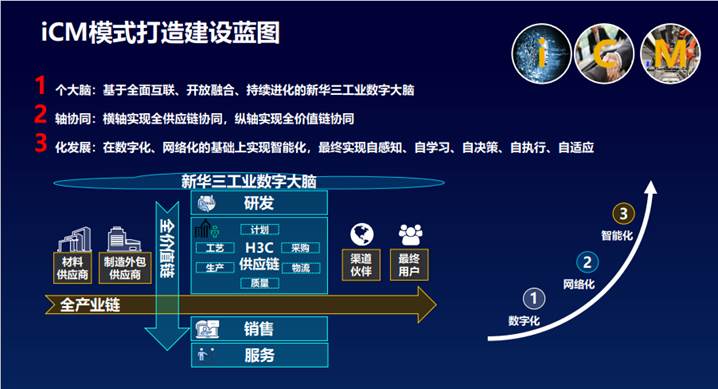

产业层:首创iCM模式,产业链双碳协同优化

在产业链整体监管方面,新华三在2013年就开始首创探索出iCM(智能协同制造)模式做产业链数字化转型。转型依托新华三工业数字大脑设计,用以支撑起紫光股份智能工厂的整个供应链的管理和价值链的管理。在价值链的角度,通过新华三工业数字大脑全面打通研发、测试、供应链、销售、服务全链路;供应链的角度类似,从原材料的采购、工厂、物流发运实现全面打通。通过这个两轴的协同打通,来建造起新华三的整个工业数字大脑。

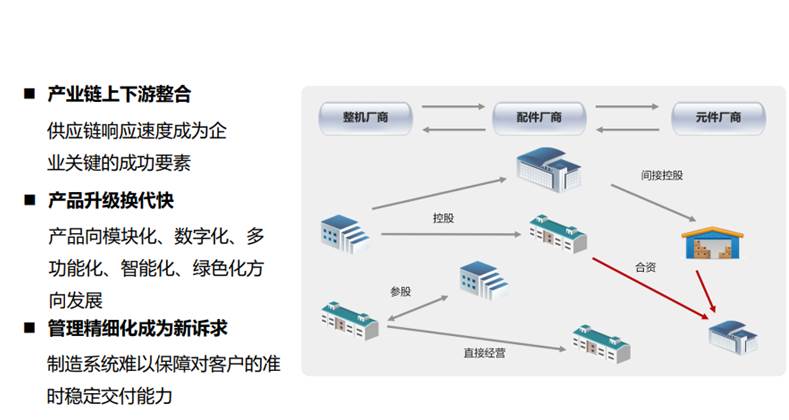

在网络化协同方面,为了实现全局把控供应链碳排放,提高供应端效率和柔性,新华三打造了一个端到端的、可覆盖交付、生产和质量工艺管理等方面的工业数字大脑,通过这个大脑打通了紫光股份智能工厂与多个合作厂家的互联互通。基于工厂网络实现与合作厂家的网络化协同,将设备信息、加工过程信息,质量信息,工艺信息,物流信息回传到工业数字大脑进行数据分发与分析处理。同时自建的质量管理系统、计划管理平台、供应商交互平台等相关智能制造IT系统,同合作厂家的采购、计划、生产、交付等业务系统实现了自动化实时对接,高效共享生产计划、采购需求、库存信息、工艺文件等信息,从而实现敏捷、协调、协作的3A供应链运作,让整个端到端供应链运作的可视透明。这个大脑为产业链上下游的碳足迹、制定减排目标、规划行动方案等措施奠定了基础,后续将在此基础上逐步通过采购绿电降低自身的能耗以外,和客户及材料供应商一起导入低碳设计,减少硬件功耗、提高材料循环使用比例等也是主要的努力方向。最终和品牌商、客户一起逐步协同实现产业链碳中和目标。

在数字化设计方面,通过产品数字孪生,实现在设计阶段进行虚拟可制造性验证,提前识别产品设计问题。具有自主知识产权的机电一体化设计系统,实现多业务的协同设计和自动化设计,缩短25%产品开发周期,降低80%由于设计引起的产品严重问题,减少由于产业链设计异常所产生的能源和打样材料的浪费。

在个性化定制方面,实现需求从最前端配置器NHCT端到最后端工厂产线的无缝传递,系统自动校验配置准确性,确保配置可生产实现需求自动化传递与准确性检查。定制化信息实现产线无感知调用,无需人工干预,实现无感换线;支持少至1台,多至上万台的灵活批量;自动解析装配要求,无需工厂PE对订单配置做解读;并通过引导式图形化界面指导作业员装配,减少质量隐患。柔性制造的产线将换线所浪费的各类资源和时间降到最低。

企业层:精益求精,企业践行绿色运营

在产线设计方面,通过设计精益化,设计立库打破楼层限制,储位最大化,利用U型线体和穿层物流,提高周转效率;通过仓储物流精益化,从立库→多穿库→环形库→AGV物料按需精准配送,物流自动化运作效率成倍提升;通过生产精益化,行业首创全自动服务器主板组装线,实现从SMT单板生产→单板组装测试→整机装配测试→包装的自动化生产,自动化率业界领先。这样通过每个环节的精益运营将工厂整体的能耗运营成本降到最低。

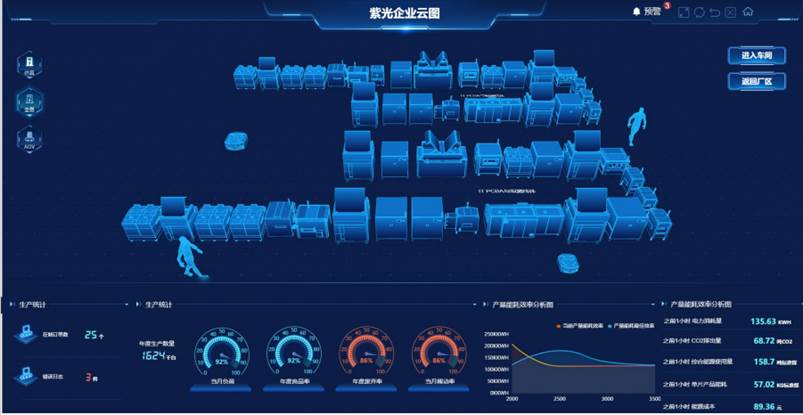

在绿色生产方面,工厂设备通过各种边缘节点接入到本地云上,被采集的数据在云端汇总分析,在智能算法的加持下,管理员可以实时精准地掌握工厂的运营状态。在整个平台上能够同时支持传统的和云智原生的应用,可实现双碳应用的敏态智能开发。在数字化、全连接、自动化、智能化等几个方面的能力取得了领先行业的地位。以数字化转型驱动生产方式变革,采用工业互联网、大数据、5G等新一代信息技术提升能源、资源、环境管理水平,深化生产制造过程的数字化应用,实时洞察产线的产量能耗效率分析,并通过数字化闭环的方式高效处理生产异常、设备异常造成的能源浪费和停机停产浪费,践行绿色制造。

在企业管理方面,建设了一套基于智能架构的工厂治理云图系统。它能支持业务自定义的扩展模式,支持私有云、公有云以及混合部署方式,能将工厂所有数据集中管理。支持业务场景化、可视化实时展现,现场感强,提升企业整体形象。通过数据采集、大数据模型、预测模型,对工厂数据进行立体实时分析,对未来业务场景进行模拟,各类碳数据一体化掌握。对厂区内的建筑、空调系统、电气系统、给排水系统、用能设备、交通、充电桩、道路照明、绿化碳汇等碳排放重点要素进行数据汇总梳理,并构建碳排放数据分析体系和碳排放核算方法,提出将各领域碳排放导入碳排放管理平台的数字化标准导则,为后续产业链优化提供方法支持和体系框架。企业云图提供分层视图,建立可视化、可量化模型,企业董事长、运营团队、执行团队等各类人群都可以根据自己的职责获得相应的监控数据。系统通过策略配置和解决方案建模,实现数据自动流动和流程自动推送,为决策管理提供参考依据,降低运营风险。推动企业内部协同双碳解决方案执行及问题高效闭环处理。

在IDC数据中心方面,在暖通系统中,空调采用更节能的带氟泵系统的风冷直膨精密空调。在电气系统中,采用照明系统采用LED灯具使照明系统更节能。通过UPS采用高效能UPS设备,UPS的效率达到95%以上;在装修系统中,封闭外窗,减少机房内冷量损失,同时阻隔室外环境热量传递至室内,减少空调制冷负荷。在机房运维方面,通过数字化的运维服务平台,问题高效闭环处理,通过“一事一档一处理”的原则,快速解决数据中心异常,最大程度上避免了由于机房异常导致的设备损坏和能耗浪费。

园区层:构建双碳底座,引领园区绿色变革

新华三以搭载高可靠的云基础架构平台的绿洲平台为核心,一方面集成物联、视频、大数据、AI等新ICT能力;另一方面通过融合集成平台、数据运营平台与应用开发平台提供数据集成与运营能力,提供应用开发工具,例如碳相关专题库&主题库,赋能行业敏捷创新。

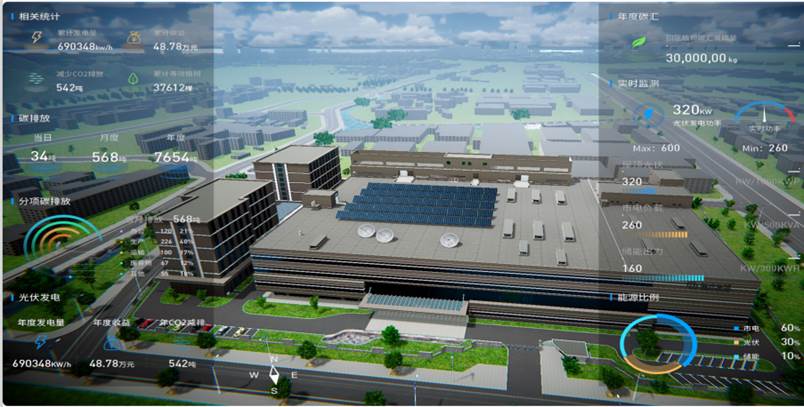

绿洲平台南向通过可靠的园区网络,集成和对接园区各弱电子系统及业务子系统,可实现园区子系统的数据融合及协同高效运营,北向对接园区智慧类业务应用,为应用开放标准规范的数据&业务服务。通过园区平台可对园区内水电、光伏、储能等各种分布式电源的运行特点、负荷变化情况等,制定不同运行策略优化协调各分布式电源的运行,并对依托零碳操作系统的历史能源使用数据实现用能策略优化。同时,基于用能的历史数据、用能场景和天气气候,园区借助绿洲·能源管理平台,优化迭代算法,实现用能策略优化,动态调整园区室内空调和照明用量,供需匹配。

在新能源方面,利用新能源技术和储能技术,改善厂区碳排放现状并减少能源支出。在紫光股份智能工厂实施光伏工程,根据工厂可用屋顶面积进行屋顶光伏铺设,光伏铺设面积1万平米,装机容量1000KW,实现电力自发自用,并利用余电上网,使屋顶利用率最大化。发电量100万千瓦时/年,经济效益约1600万元。年度减少CO2排放990吨。

在储能方面,储能容量约为500千瓦时,厂区合理利用峰谷差价,日度两充两放,削峰填谷,降低厂区能源支出,反哺国家输送电平衡,实现工厂能源经济效益最大化,辅助系统设计保证储能安全同时结合能源技术,使得能源经济效益最大化。

新华三率先通过在紫光股份智能工厂开展数据驱动的双碳实践,树立电子行业标杆,通过产业层、企业层、园区层三层的构建解决方案,并将以模块化自由组合的方式对外输出方案能力。对于电子行业相关园区及企业乃至其他行业落实“双碳”战略,实现高质量发展具有重要的意义。

浙公网安备 33010802004375号

浙公网安备 33010802004375号